「生産シミュレーション」第3回では、簡単なジョブショップ工場を取り上げ、工程における作業順序の管理方法の違いによる生産への影響について学ぶ。

以下はジョブショップの1場面を取り挙げて説明する。

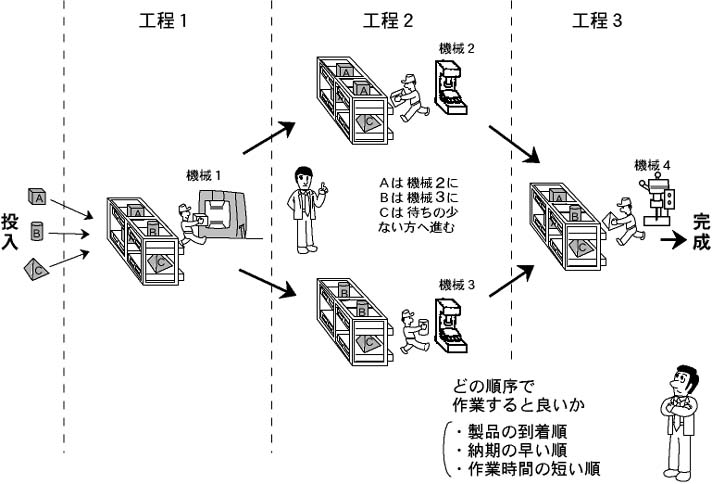

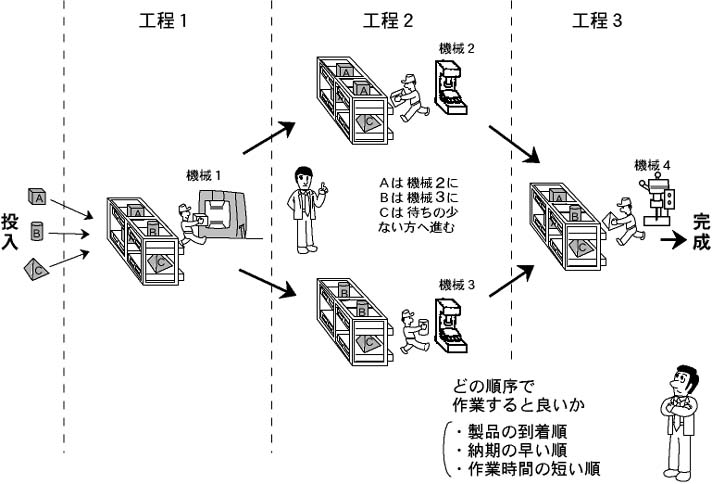

この工場は3工程4機械から成り、3種の製品A,B,Cを製造している。投入されたオーダ(製品を作って欲しいという注文)は第1から第3工程までの作業を経て完成する。ただし、2種類の機械がある第2工程では、製品Aのオーダは機械2を,製品Bのオーダは機械3を通ることになっている。また、製品Cのオーダは機械2,3のうちで作業順番待ちのオーダが少ない方の機械に進む。なお本実験では、オーダが機械の作業をを待つ場所(バッファ)の容量は無制限と考える。

この工場をモデル化すると、以下の図のように表現できる。

図2.モデル化の図

工程での作業順序の決定方法には様々なものがあるが、今回はディスパッチング・ルール(それぞれの機械で、ある1つのオーダが終了した時点ごとに、作業待ちになっているオーダ群から次に作業する1つのオーダを選ぶ方法)を取り上げる。効率の良い(生産リードタイムが短い・稼働率が高い・納期遅れが少ない・仕掛かり量が少ない)生産のためには、ディスパッチング・ルールの選択がポイントとなるので、ディスパッチング・ルールが生産に与える影響をシミュレーションによって解析する。

ディスパッチング・ルール